System ruchomej podłogi, często określany jako "walking floor", to innowacyjne rozwiązanie w transporcie, które znacząco ułatwia rozładunek materiałów sypkich i paletowych. Zrozumienie jego działania, budowy i zastosowań może otworzyć nowe możliwości w logistyce i transporcie.

Ruchoma podłoga w naczepie system, który rewolucjonizuje transport sypkich i paletowych ładunków

- System ruchomej podłogi, znany jako "walking floor", wykorzystuje zestaw aluminiowych paneli do automatycznego rozładunku materiałów sypkich i paletowych.

- Działanie opiera się na cyklicznym przesuwaniu paneli przez układ hydrauliczny, co pozwala na kontrolowane przemieszczanie ładunku bez konieczności wywrotu.

- Kluczowymi komponentami są panele podłogowe, cylindry hydrauliczne oraz układ sterowania zasilany z przystawki odbioru mocy (PTO) ciągnika.

- Naczepy te są niezwykle wszechstronne, idealne do transportu zboża, zrębków, odpadów, a także towarów spaletyzowanych, oferując bezpieczny rozładunek w trudnych warunkach.

- Główne zalety to bezpieczeństwo, uniwersalność i możliwość rozładunku w niskich halach, natomiast wady to wyższa masa własna i koszt zakupu.

- Prawidłowa eksploatacja wymaga regularnego czyszczenia i kontroli stanu uszczelnień oraz układu hydraulicznego.

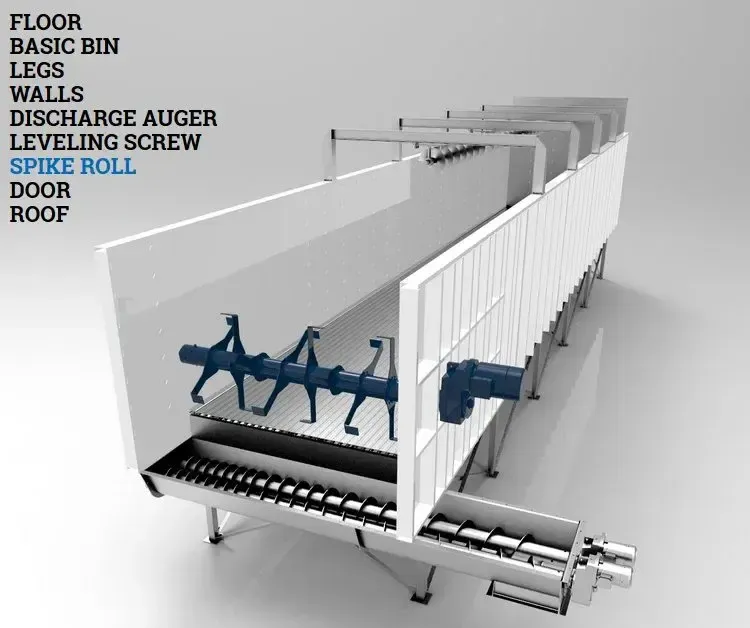

Z czego składa się ten inteligentny system rozładunku?

System ruchomej podłogi, czyli "walking floor", to w swojej istocie zaawansowany mechanizm oparty na zestawie podłużnych, aluminiowych paneli. Te panele, często nazywane listwami lub klepkami, zazwyczaj występują w liczbie 21 sztuk i tworzą całą powierzchnię podłogi naczepy. Całość tego systemu jest napędzana hydraulicznie, co zapewnia odpowiednią siłę do przemieszczania nawet bardzo ciężkich ładunków.

Krok po kroku: Jak podłoga przesuwa tony ładunku bez wywrotu?

- W pierwszym etapie wszystkie listwy podłogowe przesuwają się jednocześnie do tyłu. Ten ruch powoduje przesunięcie całego ładunku w kierunku tyłu naczepy.

- Następnie, aby umożliwić powrót do pozycji wyjściowej bez cofania ładunku, listwy cofają się w trzech odrębnych sekwencjach. Oznacza to, że co trzecia listwa cofa się indywidualnie.

- Po wykonaniu tych sekwencji, wszystkie listwy są gotowe do kolejnego cyklu przesuwania ładunku.

Cały ten precyzyjny proces jest możliwy dzięki układowi hydraulicznemu, który czerpie moc z przystawki odbioru mocy (PTO) zamontowanej w ciągniku siodłowym. Operator ma pełną kontrolę nad rozładunkiem za pomocą poręcznego pilota, co pozwala na bezpieczne i precyzyjne sterowanie całym procesem.

Dlaczego ładunek przesuwa się tylko w jedną stronę? Klucz do sukcesu tkwi w detalach

Sekret jednokierunkowego przesuwania ładunku tkwi w sprytnym mechanizmie cofania listew. Kiedy wszystkie listwy przesuwają się jednocześnie do tyłu, ładunek jest pchany do przodu. Kluczowe jest jednak to, co dzieje się później: listwy cofają się do pozycji wyjściowej w trzech niezależnych sekwencjach. Dzięki temu, że cofające się listwy nie mają bezpośredniego kontaktu z ładunkiem (lub mają minimalny, niepowodujący jego przesuwania), cały materiał pozostaje w miejscu, podczas gdy mechanizm jest gotowy do kolejnego cyklu popychania. To właśnie ta sekwencyjność cofania jest innowacyjnym rozwiązaniem, które odróżnia ruchomą podłogę od prostego mechanizmu przesuwania.

Serce systemu: Jak zbudowana jest podłoga, która sama przesuwa ładunek

Główne komponenty, które musisz znać: panele, cylindry i układ hydrauliczny

System ruchomej podłogi to złożona konstrukcja, w której każdy element odgrywa kluczową rolę. Podstawą są aluminiowe panele, które bezpośrednio stykają się z ładunkiem. Ich ruch jest inicjowany przez wydajne cylindry hydrauliczne, które generują niezbędną siłę. Całość jest zasilana i sterowana przez zaawansowany układ hydrauliczny, który czerpie energię z przystawki odbioru mocy (PTO) ciągnika siodłowego.

- Panele podłogowe: Podłużne, aluminiowe listwy tworzące powierzchnię ładunkową.

- Cylindry hydrauliczne: Siłowniki odpowiedzialne za ruch paneli w przód i w tył.

- Układ hydrauliczny: System pomp, przewodów, zaworów i zbiornika oleju, który generuje i kieruje przepływ płynu hydraulicznego do cylindrów.

- Przystawka odbioru mocy (PTO): Mechanizm w ciągniku, który przekazuje napęd z silnika do układu hydraulicznego naczepy.

- System sterowania: Pilot umożliwiający operatorowi kontrolę nad cyklami pracy systemu.

Rola paneli podłogowych: Dlaczego ich kształt i materiał mają znaczenie?

Panele podłogowe to kluczowy element systemu, który bezpośrednio odpowiada za przesuwanie ładunku. Wykonane są zazwyczaj z wytrzymałego aluminium, co zapewnia im odpowiednią sztywność i odporność na ścieranie, a jednocześnie utrzymuje masę własną naczepy na akceptowalnym poziomie. Ich specjalnie zaprojektowany kształt i konstrukcja minimalizują opór podczas ruchu i zapobiegają klinowaniu się materiałów między nimi. Typowa liczba 21 paneli jest zoptymalizowana pod kątem równomiernego rozłożenia sił i efektywnego przemieszczania ładunku, niezależnie od jego konsystencji.

Układ hydrauliczny: Skąd bierze się moc do przesunięcia 50 metrów sześciennych ładunku?

Siła napędowa systemu ruchomej podłogi pochodzi z wydajnego układu hydraulicznego. Jest on zasilany z przystawki odbioru mocy (PTO) ciągnika siodłowego, co oznacza, że wykorzystuje moc silnika pojazdu do pracy. Pompy hydrauliczne tłoczą olej pod wysokim ciśnieniem do cylindrów, które z kolei wprawiają w ruch panele podłogowe. Dzięki precyzyjnemu sterowaniu zaworami hydraulicznymi, możliwe jest realizowanie złożonych cykli pracy, takich jak jednoczesne przesunięcie wszystkich listew czy ich sekwencyjne cofanie. Sterowanie pilotem zapewnia operatorowi wygodę i bezpieczeństwo, umożliwiając nadzór nad procesem rozładunku z bezpiecznej odległości.

Wszechstronne zastosowania naczepy z ruchomą podłogą

Transport materiałów sypkich: Od zrębków po odpady komunalne

Naczepy z ruchomą podłogą to prawdziwi specjaliści w transporcie materiałów sypkich i objętościowych. Ich uniwersalność sprawia, że znajdują zastosowanie w wielu sektorach gospodarki. W rolnictwie doskonale sprawdzają się przy przewozie zbóż, ziemniaków, buraków, warzyw czy pasz. Przemysł drzewny wykorzystuje je do transportu zrębków, trocin czy kory. Branża recyklingu i gospodarki odpadami docenia je za możliwość przewozu odpadów komunalnych, złomu, tworzyw sztucznych czy paliwa alternatywnego (RDF). Ponadto, sprawdzają się w transporcie torfu, węgla czy biomasy.

Nie tylko ładunki luzem: Jak "walking floor" radzi sobie z paletami?

Jedną z największych zalet naczep z ruchomą podłogą jest ich elastyczność. Poza materiałami sypkimi, doskonale radzą sobie również z transportem towarów spaletyzowanych. Możliwość załadunku palet od tyłu, a w niektórych konfiguracjach także z boku lub przez dach, czyni je atrakcyjną alternatywą dla tradycyjnych naczep kurtynowych. Rozładunek palet odbywa się w sposób równie płynny i kontrolowany, co przesuwanie materiałów sypkich.

Sektory, które pokochały to rozwiązanie: rolnictwo, recykling i przemysł drzewny

Branże takie jak rolnictwo, recykling i przemysł drzewny szczególnie upodobały sobie naczepy z ruchomą podłogą. W rolnictwie cenią sobie możliwość łatwego i szybkiego rozładunku płodów rolnych, często w miejscach o utrudnionym dostępie. W sektorze recyklingu i odpadów, gdzie materiały są często niejednorodne i objętościowe, ruchoma podłoga zapewnia efektywny transport. Przemysł drzewny z kolei docenia ją za możliwość przewozu dużych ilości zrębków czy trocin. Wszędzie tam, gdzie liczy się wszechstronność i efektywność rozładunku, "walking floor" okazuje się niezastąpiony.

Ruchoma podłoga czy klasyczna wywrotka? Porównanie rozwiązań

Główne zalety systemu "walking floor": Bezpieczeństwo i uniwersalność na pierwszym miejscu

- Bezpieczeństwo rozładunku: Możliwość rozładunku w miejscach o ograniczonej przestrzeni, na nierównym terenie, w niskich halach produkcyjnych czy przy silnym wietrze, gdzie wywrotka mogłaby stanowić ryzyko.

- Wszechstronność zastosowań: Transport zarówno materiałów sypkich, jak i towarów na paletach, co eliminuje potrzebę posiadania różnych typów naczep.

- Automatyzacja i szybkość: Rozładunek jest procesem zautomatyzowanym i kontrolowanym przez jedną osobę, co usprawnia pracę.

- Optymalne wykorzystanie kubatury: Często pozwala na lepsze wykorzystanie przestrzeni ładunkowej w porównaniu do naczepy-wywrotki.

Jakie są wady i ograniczenia ruchomej podłogi? O czym przewoźnicy nie zawsze mówią głośno?

- Wyższa masa własna: Naczepy z ruchomą podłogą są zazwyczaj cięższe od tradycyjnych wywrotek, co oznacza mniejszą ładowność przy tych samych dopuszczalnych masach całkowitych.

- Wyższy koszt zakupu: Inwestycja w naczepę z ruchomą podłogą jest zazwyczaj droższa niż w standardową wywrotkę.

- Bardziej skomplikowana budowa: Większa liczba ruchomych części i układ hydrauliczny mogą oznaczać potencjalnie wyższe koszty serwisowania i konserwacji.

- Wolniejszy rozładunek: W porównaniu do szybkiego wywrotu, proces rozładunku ruchomą podłogą może być nieco dłuższy, choć nadal bardzo efektywny.

Kiedy warto zainwestować w naczepę z ruchomą podłogą? Analiza kosztów i korzyści

Decyzja o inwestycji w naczepę z ruchomą podłogą powinna być poprzedzona analizą potrzeb transportowych. Pomimo wyższych kosztów początkowych i nieco większej masy własnej, uniwersalność tego rozwiązania często przewyższa te wady. Jeśli firma regularnie przewozi różnorodne ładunki od materiałów sypkich po towary na paletach i potrzebuje bezpiecznego rozładunku w zróżnicowanych warunkach, naczepa z ruchomą podłogą może okazać się strzałem w dziesiątkę. Kluczowymi graczami na rynku systemów ruchomej podłogi są firmy takie jak Cargo Floor i Keith Walking Floor, a renomowani producenci naczep, jak Bodex, Wielton, Mega czy Knapen, integrują te technologie w swoich pojazdach.

Przeczytaj również: Ile waży ciężarówka z naczepą? Poznaj wagi i ładowność

Eksploatacja i konserwacja: Kluczowe zasady dla długiej żywotności

Codzienna obsługa: Proste czynności, które gwarantują bezawaryjną pracę

- Czyszczenie: Regularne usuwanie resztek ładunku z przestrzeni między panelami podłogowymi jest kluczowe dla płynnego działania systemu.

- Kontrola uszczelnień: Sprawdzanie stanu uszczelnień na cylindrach hydraulicznych i połączeniach przewodów może zapobiec wyciekom oleju.

- Wizualna inspekcja: Szybkie oględziny paneli pod kątem widocznych uszkodzeń czy deformacji.

Najczęstsze problemy i usterki: Jak rozpoznać pierwsze sygnały ostrzegawcze?

Podczas eksploatacji naczepy z ruchomą podłogą warto zwracać uwagę na kilka potencjalnych problemów. Jednym z nich jest zużycie ślizgów, na których opierają się i poruszają panele podłogowe objawia się to zwiększonym hałasem lub nierównomiernym ruchem listew. Nieprawidłowości w działaniu układu hydraulicznego, takie jak spadek mocy, wycieki oleju czy nietypowe dźwięki pracy pompy, również powinny być sygnałem do natychmiastowej interwencji. Wszelkie oznaki oporu podczas ruchu paneli mogą świadczyć o problemach z ich prowadzeniem lub zanieczyszczeniem przestrzeni roboczej.

Serwis i konserwacja: Co trzeba regularnie sprawdzać, by uniknąć kosztownych napraw?

- Poziom i jakość oleju hydraulicznego: Regularna kontrola poziomu oleju jest niezbędna do prawidłowej pracy układu. Należy również zwracać uwagę na jego jakość zanieczyszczony olej może prowadzić do uszkodzeń pompy i zaworów.

- Stan ślizgów: Inspekcja zużycia ślizgów, na których poruszają się panele, pozwala na zaplanowanie ich wymiany, zanim dojdzie do poważniejszych uszkodzeń paneli lub prowadnic.

- Ogólny stan układu hydraulicznego: Regularne przeglądy przewodów, złączek i zaworów pod kątem wycieków i uszkodzeń mechanicznych.

- Stan paneli podłogowych: Kontrola ewentualnych pęknięć, deformacji czy nadmiernego zużycia powierzchni paneli.